이번 글에서는 반도체 8대 공정의 3번째 단계인 포토 공정에 대해서 정리해 보겠습니다.

포토 공정은 photolithography라는 용어로 표현할 수 있습니다. 여기서 lithography는 litho(stone) + graphite (write)로, 석판 인쇄를 뜻합니다. 따라서 photolithography는 빛(light)을 이용하여 원하는 형태의 패턴을 만드는 공정이라고 할 수 있습니다. 이 photolithography는 원하는 물질을 원하는 위치에 배치하기 위한 공정입니다.

먼저 photolithography가 어떠한 과정을 통해 진행되는지 간단하게 살펴보겠습니다.

1. Photoresist

패턴을 형성하고 싶은 물질의 박막 (film)이 기판 위에 올려진 상황을 가정하겠습니다.

첫 번째로 진행되는 단계는 이 박막 위에 photoresist (PR)라는 물질을 coating하는 것입니다. PR은 빛에 민감하게 반응하는 소재로, 특정 파장의 빛을 가해주면 물리적/화학적 반응에 의해 딱딱하게 굳는 소재입니다. 이 PR을 박막 위에 고르게 coating해주기 위해서는 spin coating 공정을 사용합니다. 그후 PR을 구성하고 있는 solvent를 제거 (증발)하기 위해서 오븐에서 굽는 soft bake 과정을 거쳐 PR을 딱딱하게 만들어 줍니다.

2. Exposure

그 다음에는 마스크를 통해 UV를 조사해주게 됩니다.

마스크는 위의 그림과 같이 생겼는데요, 투명한 유리 기판 위에 Cr으로 빛이 투과되지 못하도록 패턴을 형성해 놓은 것입니다. Cr로 가려진 부분 이외에는 빛이 그대로 투과하게 됩니다.

이러한 마스크를 웨이퍼 위 원하는 위치에 aligner를 통해 정렬시킨 후 빛을 조사합니다. UV가 조사된 PR은 화학적인 상태가 변화해 딱딱하게 변하게 됩니다.

3. Post-Exposure Bake (PEB) & develop

그후 UV가 조사된 PR을 다시 한 번 구워주는 PEB를 진행합니다. 이 PEB 단계가 아래 부분에서 설명드리도록 하겠습니다. PEB 후 developer (현상액)에 담구게 되면 빛을 받지 않은 부분들이 developer에 용해되어 제거됩니다. (negative PR의 경우) 이후 hard bake 과정을 통해 남은 PR을 아주 딱딱하게 굳혀줍니다.

4. Etching & PR strip

딱딱하게 굳은 PR을 mask로 이용해서 패터닝하고 싶어하는 물질을 etching해줍니다. 이 과정에서 딱딱하게 굳은 PR이 etching 과정을 견뎌내어 아래 층의 패턴을 보호해주는 역할을 합니다.

Etching 후에는 PR을 제거할 수 있는 용약을 이용해 PR을 벗겨내는 PR strip 단계를 거칩니다. 그러면 최종적으로 패턴이 형성됩니다.

이러한 photolithography 과정은 "yellow room"에서 진행됩니다.

그 이유는 PR이 빛에 민감한 소재이기 때문입니다. 주로 PR은 UV에 민감, 즉 짧은 파장의 빛에 민감합니다. 따라서 일반 조명에서 포토 공정을 진행하면 조명에 의해 PR이 변형되는 일이 발생할 수 있습니다. 이를 막기 위해 장파장의 조명을 사용하는 것입니다. (빨간 빛은 심리적 효과로 인해 사용하지 않습니다.)

여기까지 간단하게 photolithography 공정의 흐름을 살펴보았습니다. 아래부터는 포토 공정의 각 단계에 대한 더 자세한 개념과 원리에 대해 설명해 보겠습니다.

Photolithography 공정에서 중요한 요소들에 대해 정리해보겠습니다.

① Resolution

Resolution은 해상도를 뜻하는 것으로, 얼마나 작은 패턴을 만들 수 있는지를 나타내는 값입니다.

여기서 정의되는 용어로, Critical Dimension (CD)이 있습니다. 이는 lithography 공정을 통해 만들어 낼 수 있는 최소한의 선폭, size입니다.

② Registration

Photolithography를 반복해서 진행할 때 (층층이) layer 간의 alignment를 나타내는 파라미터 입니다.

③ Throughput

Throughput은 단위 시간 당 생산량으로, 시간 당 얼마나 많은 웨이퍼에 대해 lithography 공정을 수행할 수 있는지를 나타냅니다.

이 3가지 요소 중 resolution에 대해 살펴보겠습니다.

이를 위해서는 먼저 빛의 diffraction (회절) 현상에 대해 이해해야 합니다.

빛은 입자의 성질 뿐만 아니라 파동적인 성질을 갖기 때문에 아래 그림과 같이 slit을 통과하면 회절을 통해 퍼져나가게 됩니다.

그래서 광원을 통해 나온 빛이 마스크를 통과하여 PR에 닿을 때, 마스크의 투명한 부분만큼 정확하게 PR에 전달되기는 어렵습니다.

Photolithography 장비는 복잡하게 구성되어 있는데요, 빛을 마스크에 바로 통과시키는 것이 아니라 복잡한 광학 시스템을 거쳐 웨이퍼에 전달합니다. 즉, 각 단계에서 여러 요인들이 만들고자하는 패턴의 CD에 많은 영향을 주게 됩니다.

이러한 요소들을 수식적으로 나타내면 다음과 같습니다.

반도체 포토 공정에서 R (CD) 값은 작을수록 더 미세한 패턴을 형성할 수 있습니다.

R을 줄이기 위해서는 λ (wavelength)가 짧은 빛을 사용하는 것, NA를 키우는 방법이 있습니다.

NA는 렌즈가 빛을 모으는 능력으로, 쉽게 렌즈의 크기라고 생각해도 됩니다. NA는 n·sinθ으로 나타낼 수 있습니다. 여기서 n은 굴절률이고 θ는 아래 그림에서 나타내지는 각도와 같습니다.

또한 k1을 줄이는 방법이 있습니다. k1은 공정 과정에서 결정되는 상수로, 주로 lithography system과 resist 특성에 의해 결정됩니다. 현재 k1의 이론적 한계는 0.25로 알려져 있습니다.

Resolution 이외에도 미세화된 패턴에 영향을 주는 파라미터는 Depth Of Focus (DOF)입니다.

DOF는 렌즈의 초점으로부터 몇 nm의 단차 (focus) 범위까지 유효한 상을 얻을 수 있는지 나타내는 값으로, 초점을 맞출 수 있는 range라고 생각하면 됩니다.

DOF의 식을 나타내면 아래와 같습니다.

여기서 k2 또한 공정 과정에서 결정되는 상수입니다.

위에서 R (CD)를 줄이기 위해서는 짧은 파장의 빛을 사용하는 방법이 있었습니다. λ을 줄이면 R이 감소하지만, DOF도 감소하는 문제가 있습니다. 즉, 초점을 맞출 수 있는 범위가 감소한다는 것입니다. (참고로, DOF를 수직 공정 마진이라고도 합니다.)

DOF가 작아지면 단차가 존재하는 패턴 상에서 포토 공정을 진행할 때 오류가 발생할 수 있습니다. 아래의 그림과 같이 오른쪽 패턴의 경우에는 DOF 범위에서 벗어나기 때문에 초점이 맞지 않아 원하는 패턴을 형성할 수 없게 됩니다. 즉, 위쪽과 아래쪽에 같은 패턴을 형성할 수 없게 됩니다.

따라서 미세화를 위해 λ를 점점 더 줄이고 있는 현재와 같은 상황에서는 DOF 문제가 발생하게 됩니다. 그렇기 때문에 높낮이를 일정하게 surface를 평탄화해주는 Chemical-Mechanical Polishing (CMP) 공정을 거치고 있습니다.

아무튼 위의 내용을 정리하자면, 분해능 R과 DOF는 서로 trade-off 관계를 갖습니다.

현재 반도체 공정에서는 미세화된 패턴을 구현하기 위해 resolution을 향상하기 위한 여러가지 기술들이 개발되고 있습니다. 이러한 Resolution Enhancement Technology (RET)에 대해 정리해보겠습니다.

1) 파장 (λ) 줄이기

가장 첫 번째 방법으로는 광원을 수은 램프에 의한 g-line (436 nm), i-line (365 nm)의 근자외선 (UV)에서 KrF (248 nm), ArF (193 nm) excimer laser를 이용한 원자외선 (Deep UV, DUV)로 변경하면서 파장을 줄이는 것입니다.

파장이 짧은 빛은 직진성이 강해 빛이 회절되는 각이 좁아지고 빛이 퍼지지 않아 간섭 현상이 줄어들기 때문에 resolution이 개선됩니다.

위의 그래프는 빛의 파장에 따라 얻을 수 있었던 feature size에 대한 그래프입니다. 특이한 점은 ArF를 광원으로 사용할 때 빛의 파장을 줄이지 않고도 feature size가 크게 감소했다는 점입니다.

이는 빛의 파장을 줄이는 방식이 아닌 다른 기술들을 도입하여 resolution의 개선을 이뤄냈다는 것입니다. 이러한 기술들에 대해서도 이어서 설명하도록 하겠습니다.

2) Immersion lithography, 액침노광 (부제: NA 키우기, ArF-i)

Rayleigh 식에서 R은 n (refractive index)에 반비례했는데요, 공기의 n은 1에 해당하지만 물은 1.44입니다.

따라서 빛이 조사되는 매질을 물로 바꾸어준다면 n이 커져 R을 감소시킬 수 있게 되고, 이러한 방식이 바로 액침노광입니다. 이를 통해 0.93에 해당하는 NA를 1.35까지 구현할 수 있었습니다.

하지만 액침노광의 경우 물이 직접적으로 렌즈와 닿아 렌즈 표면이 오염될 수도 있어 렌즈에 coating을 진행합니다. 또한 PR과 물이 만나 용해되는 문제 또는 PR 표면에 잔여 미세 방울이 존재함으로 인해 패턴이 오염되는 문제가 발생합니다. 따라서 PR의 소수성을 강화하거나 PR 위에 top coat를 도입해 물과 접촉하는 것을 방지합니다.

3) Phase Shift Mask (PSM)

PSM은 인접한 두 패턴이 있을 때 왼쪽과 같이 빛의 회절로 인해 패턴의 사이 (빛이 닿지 않길 원하는 부분)도 빛을 받게 되어 (중첩) 패턴에 오류가 발생하는 것을 막기 위한 방법입니다.

양쪽 패턴 중 한쪽 패턴에 phase shifter를 국부적으로 도입하여 빛의 intensity는 동일하나 phase가 180˚ 반전되어 서로 중첩되는 부분을 상쇄간섭을 통해 제거하게 됩니다.

이를 통해 더 정확한 패턴을 구현할 수 있게 됩니다.

4) MPT (Multi-Patterning Technology)

Multi-patterning은 말그대로 패터닝을 여러번 진행하여 더 미세화된 패턴을 구현하는 방식입니다. 여기에는 여러가지 종류가 있는데요, 그중 대표적인 patterning 방식에 대해 소개해보겠습니다.

- LELE (Litho-Etch-Litho-Etch)

Photo와 etch를 2회씩 진행하는 이중 패터닝 방식으로, 두 번의 포토 공정에서 각 공정 후의 피치가 최종 패턴의 최소 피치의 2배 크기를 갖도록 제작된 두 장의 마스크와 웨이퍼 상의 하드마스크를 통해 공정을 진행합니다.

LELE 공정의 경우에는 공정 시간이 증가한다는 문제가 있습니다.

- SADP (Self-Aligned Double Patterning)

먼저 하드마스크를 1차적으로 패터닝한 뒤, 여기에 spacer를 형성 (etch-back 공정 이용)한 후 이 spacer를 마스크로 하여 2차적으로 식각을 하는 방식입니다.

SADP의 경우 spacer 박막을 증착하고 식각하는 과정이 필요해 공정 난이도가 높아진다는 단점이 존재합니다.

또한 이러한 DPT (Double Patterning Technology)을 반복하여 더 미세한 패턴을 구현하는 QPT (Quadruple PT) 방식도 존재합니다.

5) OPC (Optical Proximity Correction, 광근접 효과 보정)

OPC는 주변 패턴의 밀도 등에 의한 빛의 산란 및 간섭에 의해 왜곡이 일어날 것 (=이렇게 설계된 layout과 다른 패턴이 형성되는 것을 광근접 효과, OPE라고 합니다.)으로 예상되는 부분 (or 패터닝 결과를 보고 피드백 적용)을 인위적으로 변조시켜 마스크를 제작하는 방식입니다.

3) ~5) 에 해당하는 방식들은 Rayleigh 식에서 k1을 줄이는 기술이라고 볼 수 있습니다.

6) EUV

마지막으로 1)의 연장선으로 현재는 13.5 nm의 파장을 갖는 극자외선 (Extreme UV, EUV)를 사용합니다. 작은 횟수의 공정으로 이미지 패턴을 구현할 수 있어 기존 MPT 방식 대비 원가 절감 효율을 기대할 수 있는 기술입니다.

EUV는 laser를 떨어지는 주석 (Sn)에 정확하게 맞춰 플라즈마를 만들고, 플라즈마에 의해 생산된 빛을 거울로 모아 생성합니다.

EUV는 파장이 짧아 직진성이 강하지만 렌즈를 통과할 때 빛이 흡수되어버리는 흡수율도 상대적으로 높습니다. 따라서 EUV 장비는 렌즈보다 흡수율이 낮은 거울 (반사경)을 이용합니다.

EUV 장비에 사용되는 마스크 또한 반사를 이용하도록 제작합니다.

기존 마스크와 달리 통과를 "반사"로, 차단을 "흡수"로 변경하여 다층 구조를 갖는 마스크로 제작합니다.

EUV 마스크가 다층구조를 이루는 것은 반사율을 극대화시키기 위해서 입니다. 빛이 서로 다른 물질을 만나 반사하게 되는데, 한 번의 반사만으로는 빛이 충분하지 않으니 다층구조를 통해 반사 기회를 늘립니다. (프레넬 반사 법칙 이용)

하지만 이렇게 다층구조가 되면 빛이 서로 중첩되거나 상쇄될 수 있습니다. 따라서 반사된 빛들이 서로 보강간섭을 일으킬 수 있도록 층의 두께를 적절한 값으로 설정해야 합니다. (브래그 법칙 이용)

EUV 마스크는 고가의 제품이고 미세 패턴이 새겨져 있기 때문에 공정 중 발생하는 먼지나 입자로부터 보호하기 위해 펠리클이라는 고분자 초박막 소재가 필요합니다. 펠리클은 광원의 손실을 최소화하기 위해 안정성과 빛 투과율이 극대화 되어야 합니다.

결론적으로 EUV 장비는 플라즈마를 이용해 EUV 빛을 만들고, 그 빛을 마스크에 반사시키고 초점을 맞춰가며 여러번 반사시켜 패턴의 크기를 줄인 다음 웨이퍼 위에 원하는 사이즈로 새기는 것입니다.

EUV는 고에너지의 직진성이 강한 특성이 있어 입자와 충돌하여 산란이 일어나는 이슈가 있어 DUV와 달리 scanner 설비를 진공환경으로 구축한다는 차이가 있습니다.

또한, PR도 기존 DUV의 화학증폭형 resist를 사용할 경우 효율이 감소하기 때문에 high speed, high contrast 고감광 resist를 사용합니다.

(참고 기사)

https://www.sedaily.com/NewsView/22RMKYQH2L

[강해령의 하이엔드 테크] EUV 포토레지스트 특집: 이것은 무엇에 쓰는 소재인고?

산업 > 기업 뉴스: 반도체 기사에서 가장 많이 등장하는 화학 소재를 꼽으라면 무엇을 꼽으시겠나요? 저는 주저없이 반도체 제조용 '극자외선 ...

www.sedaily.com

다음은 포토공정에 사용되는 레티클에 대해서 설명하겠습니다.

레티클은 포토 공정에서 설계 패턴을 포함하고 있는 포토 마스크입니다. 마스크는 펠리클과 액정보호필름, quartz 유리판, Cr 패턴으로 구성되어 있습니다. 앞에서 설명한 것과 같이 Cr으로 코팅되지 않은 부분으로 빛이 투과하여 PR에 도달합니다.

이때 마스크의 패턴을 PR에 전사시키는 방식은 1:1, 4:1, 5:1이 있습니다.

포토 공정에서 마스크의 패턴을 웨이퍼 위에 그대로 전사하는 목적도 있지만, 가장 큰 목적은 원하는 패턴을 작게 축소하여 전사시키는 것입니다.

Contact printing 방식은 마스크와 PR이 contact되어 있는 방식으로, resolution은 높으나 defect가 발생한다는 단점이 있습니다.

Proximity printing은 마스크와 PR이 약간의 gap을 두고 위치해 있는 방식으로, 수 ㎛이하의 패턴을 형성하기는 어렵습니다. 빛이 마스크를 통과한 직후 빛의 회절 현상이 발생해 감광막 위에 맺히는 마스크 형상의 초점이 맞지 않아, 마스크와 웨이퍼 사이의 간격이 벌어질수록 더욱 흐릿한 이미지가 맺히게 되었습니다.

위의 두 가지 방식은 1:1 전사 방식으로 마스크와 형성된 패턴의 크기 비가 1:1입니다.

Projection printing 방식은 두 개의 렌즈를 통해 배치한 방식으로, 두 번째 렌즈는 마스크를 통과할 때 회절된 빛들을 모아주어 높은 해상도를 갖게하고, 형성된 패턴도 마스크의 1/4, 1/5 형태로 축소할 수 있습니다. 현재는 이 방식을 이용하고 있습니다.

이번에는 PR에 대해서 살펴보겠습니다.

PR은 두 가지 type이 있습니다.

Positive PR의 경우 노광된 부분의 PR이 develop을 통해 제거되는 것이고, negative PR의 경우에는 반대로 노광되지 않은 부분이 제거됩니다. 그 이유는 positve PR의 경우 빛을 받은 부분의 polymer 결합이 약해지고, negative PR의 경우는 강해지기 때문입니다.

Positive PR은 빛을 받아 제거되는 상단부 주위도 화학 결합이 약해지고, negative PR은 반대로 빛을 받은 부분의 상단부 주위 결합이 강해지게 되어 아래와 같은 profile 차이가 발생합니다.

따라서 positive PR은 resolution이 우수하고 현상 시 잔류 감광막인 Scum 형성도 적습니다. 하지만 비용이 더 비싸다는 단점이 있습니다.

반대로 negative PR은 resolution은 떨어지고 패턴의 쓰러짐이 발생한다는 단점이 있지만 하부층을 이루는 산화막과 접착도 특성이 우수하다는 장점이 있습니다.

Negative PR은 lift-off 공정을 통해 Pt와 같이 etch가 어려운 소재에 대해 패터닝을 진행하는 데 쓰이기도 합니다.

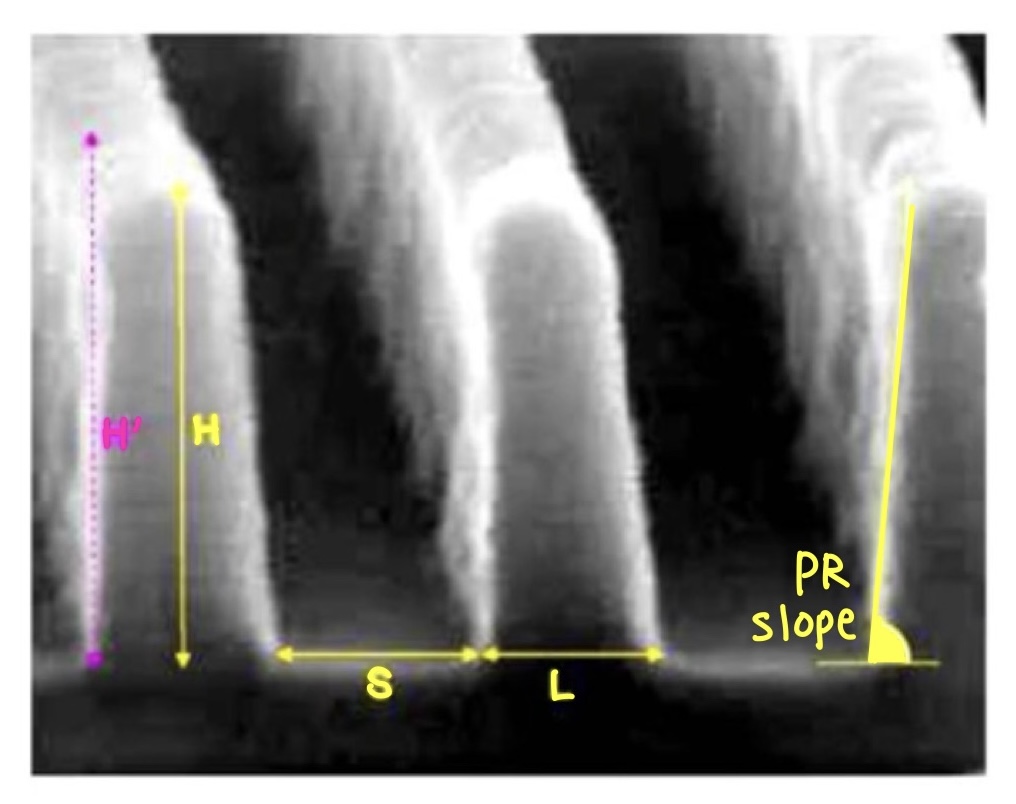

PR을 develop한 뒤에는 아래와 같은 profile이 나타나는데요,

여기서 패턴과 관련된 여러가지 파라미터들을 다음과 같이 정의할 수 있습니다.

Pitch = line (L) + space (S)

Duty ratio = line (L) / space (S)

Aspect ratio = height (H) / line (L)

PR slope

PR loss = H' - H (빛을 받지 않아야 하는 부분들도 일부분 깎임)

포토 공정이 잘 이루어졌는지 확인하는 inspection 방법으로는 CD-SEM (CD-Scanning Electron Microscope)을 통해 원하는 모양, 크기의 패턴이 형성되었는지 PR의 두께 등을 확인하고 overlay 측정을 통해 패턴이 정확하게 align 되었는지 확인합니다.

이렇게 포토 공정에 대한 자세한 내용들을 알아봤는데요, 이를 바탕으로 다시 한 번 포토 공정의 단계를 세분화하여 살펴보겠습니다.

Photolithography는 아래의 단계를 거칩니다.

1) Cleaning

산막을 형성한 후에는 막의 표면에 있을지도 모를 오염 물질을 세정하고 나서 낮은 온도로 데워주어(Baking) 물기를 말끔히 없애줍니다.

2) Wafer prime

Si 표면은 native oxide (OH기 형성 쉬움)이 있기 때문에 친수성에 해당합니다. 여기에 PR을 코팅하게 되면 surface에 잘 고정되지 못하기 때문에 Si 표면을 소수성으로 바꿔줘야 합니다.

따라서 HMDS라는 화합물을 진공에서 기화시켜 표면처리하여 웨이퍼 표면을 소수성으로 바꿔주는 wafer prime 단계를 거칩니다.

혹은 아래와 같은 방식으로 HMDS를 도포합니다.

오일 성분인 HMDS를 도포할 때는 N2가스를 이용하는데, 밀폐된 좁은 공간으로 먼저 HMDS를 밀어 넣고 N2를 일정한 압력으로 불어 넣어 강제로 HMDS가 막 위에 얇게 펴지게 합니다.

3) Spin coating

이후 PR을 spin coater를 통해 웨이퍼 상에 도포합니다.

4) Soft bake

Soft bake를 통해 PR 속의 solvent를 기화시키고 PR을 안정화시킵니다.

이과정은 hot plate에 30 ~ 60 s 혹은 오븐에 5 ~ 10 min 동안 85 ~ 120 ℃의 열을 가해주어 진행합니다.

5) Alignment & exposure

Alignment는 이전에 만들어진 패턴과 만들고자 하는 패턴의 마스크를 정렬하는 단계입니다.

마스크의 회로 패턴의 위치가 웨이퍼 표면의 회로 패턴과 정확히 일치되도록 장치의 기계적 설정을 조정해줍니다.

이후에는 빛을 비춰주는 exposure입니다.

초기에는 aligner에 PR이 코팅된 웨이퍼를 놓고 그 위에 마스크를 옮겨가며 정렬 후 빛을 조사했습니다.

이후 더 미세한 패턴을 위해 stepper가 개발되었습니다. Stepper는 마스크를 두고 렌즈를 이용해 빛을 한 번에 조사하는 방식입니다. 하지만 중심부분과 가장자리의 초점거리가 달라 수차와 같은 문제가 발생하게 되었고 그 결과 scanner가 개발되었습니다.

Scanner는 마스크와 웨이퍼가 동시에 움직여 렌즈의 가운데 부분만 사용하여 빛을 조사합니다. 따라서 칩의 일부분을 계속해서 scan하여 조사하는 방식을 이용합니다.

150nm 테크놀로지 이하에서는 전부 스캐너를 사용합니다.

6) PEB

빛을 가해줄 때 반사되는 빛과 조사되는 빛이 서로 상쇄/보강 간섭이 발생하여 정상파가 만들어지면 빛의 intensity가 높고 낮음이 반복되어 PR이 울퉁불퉁하게 남게 됩니다.

이런 PR을 살짝 구워주는 PEB를 통해 매끄러운 PR 표면을 얻게 됩니다.

혹은 ARC (Anti-Reflecting Coating)을 깔아 이를 해결하는 방식도 있습니다.

7) Development

Development는 트랙이라고 불리는 장비에서 감광막의 일정 부분(노광부 혹은 비노광부)을 제거하는 과정입니다.

8) Hard bake

Hard bake는 현상 후 진행하는 린스 과정에서의 탈이온수 DI Water를 말리고 동시에 감광막의 고분자구조를 굳건히 하는 역할을 합니다. 이를 통해 감광막 표면의 결속력을 높여서(고형화) 식각 시에 감광막이 제거되지 않도록 합니다. (Soft bake보다 높은 온도)

포토 공정에서는 마지막으로 식각을 하기 전에 회로 패턴을 검사합니다. 이때 불량 패턴이 발견되면 감광막을 제거하는 rework를 진행합니다. 반도체 전 공정 중에서 rework이 가능한 공정은 포토공정이 유일합니다.

9) Etch

남은 PR을 마스크로 삼아 아래 층을 식각해 줍니다.

10) PR strip

식각 후 필요 없어진 PR을 아세톤과 같은 유기용매 or Piranha (단, 금속을 녹이는 문제가 있음) 에 넣어 제거하거나 PR remover, 혹은 O2 plasma ashing을 사용하여 제거합니다.

이번 글에서는 포토 공정에 대해서 자세히 알아봤습니다. 다음 글에서는 포토 공정과 함께 수행되는 식각 공정에 대해 정리해보겠습니다 ~

참고

딴딴's 반도체사관학교

딴딴’s 반도체사관학교 반도체 취업전쟁, 훈련은 실전처럼! #반도체 취업소탕 프로젝트, 딴사관과 함께 하세요.

sshmyb.tistory.com

https://www.youtube.com/@DevicePhysics

Sungho Kim

반도체 물리&소자&공정 관련 지식들을 최대한 간결하게 전달하는 것을 목표로 합니다. 오래전에 만든 영상이라, 설명과 자료에 약간의 오류들이 있으니 양해 바랍니다. [물리전자공학] : 고체 내

www.youtube.com

https://www.youtube.com/@SamsungSemiconductorNewsroom

삼성전자 반도체 뉴스룸

안녕하세요 삼성전자 DS부문 공식 유튜브입니다. 삼성전자 반도체와 관련된 다양한 이야기를 만나보세요. 삼성전자 반도체 최신 뉴스를 알고 싶다면? 삼성전자 반도체 뉴스룸에서 확인하세요!

www.youtube.com

'반도체 공정' 카테고리의 다른 글

| 반도체 공정(6)- 증착 & 이온 주입 공정 [반도체 8대 공정 ⑤] (0) | 2025.02.12 |

|---|---|

| 반도체 공정(5)- 식각 공정 [반도체 8대 공정 ④] (1) | 2025.02.08 |

| 반도체 공정(3)- 산화공정 [반도체 8대공정 ②] (1) | 2025.02.04 |

| 반도체 공정(2)- 웨이퍼 제조 공정 [반도체 8대 공정 ①] (3) | 2025.01.31 |

| 반도체 공정(1)- 8대 공정, 반도체 공정 기초 (0) | 2025.01.31 |