이번 글에서는 반도체 8대 공정의 4번째 단계인 etch (식각) 공정에 대해 알아보겠습니다.

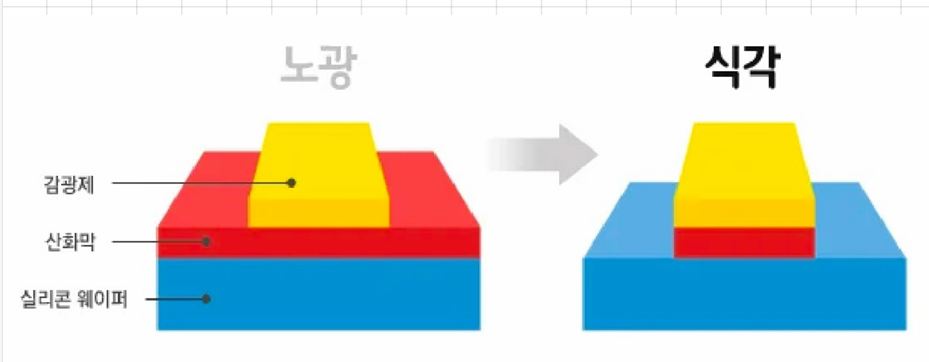

Etch는 이전 글인 포토 공정에서 확인했듯, 웨이퍼의 표면으로부터 어떠한 layer의 특정 부분을 제거하는 과정입니다.

PR을 패터닝한 후 이를 마스크로 하여 박막을 etch하는 과정을 통해 원하는 패턴을 웨이퍼 위에 구현하게 됩니다.

가장 먼저, etch 공정에서 사용되는 여러가지 용어에 대해 정리해 보겠습니다.

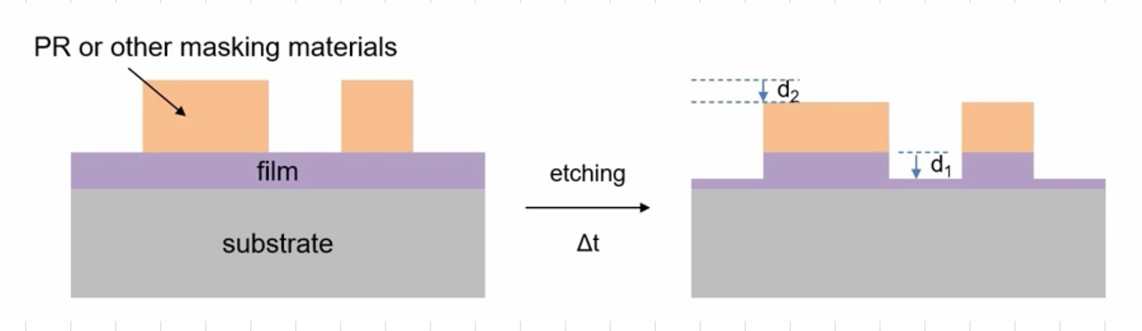

(1) Etch rate (E/R)

E/R은 얼마나 빠르게 film이 깎여 나가는 것인지를 나타내는 지표로, Δt 라는 시간동안 film이 d1의 두께만큼 깎여나갔다면 E/R은 d1/Δt에 해당합니다. (단위로는 [nm/min], [Å/min], [Å/sec] 등이 쓰입니다.)

(2) Selectivity, 선택비

위의 그림에서 추가적으로 정의할 수 있는 지표는 selectivity입니다.

Selectivity는 etch 공정을 진행할 때 깎이길 원하는 film 이외에도 masking layer도 일정량 깎여 나가게 됩니다. 하지만 원하는 패턴을 형성하기 위해서는 masking layer가 etch 과정을 견뎌내야 합니다. 따라서 masking layer가 깎이는 두께 d2가 d1보다 커선 안됩니다.

Selectivity는 d1과 d2 사이의 비율로, d1/d2 혹은 d1:d2가 됩니다.

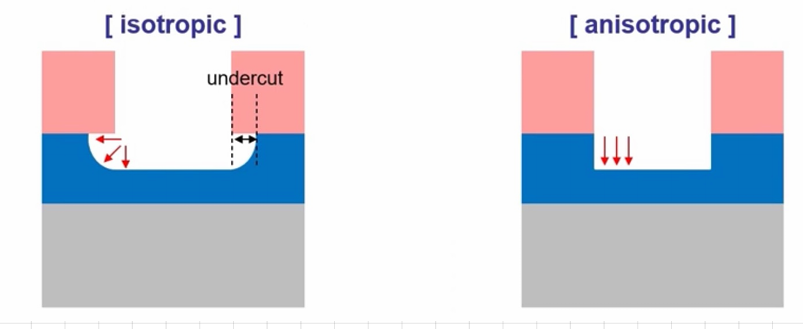

(3) Etching profile

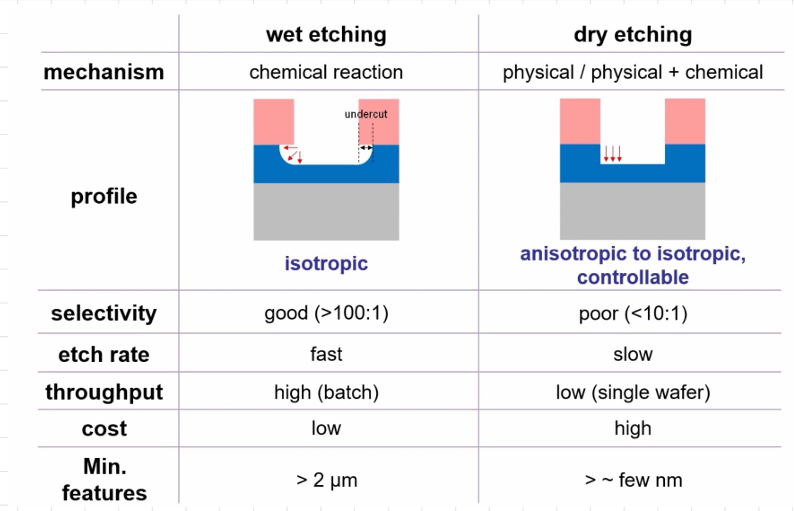

Etching profile은 etch 후 그 결과물의 profile로, 크게 isotropic과 anisotropic으로 나눌 수 있습니다. Isotropic은 등방성, anisotropic은 비등방성을 뜻합니다.

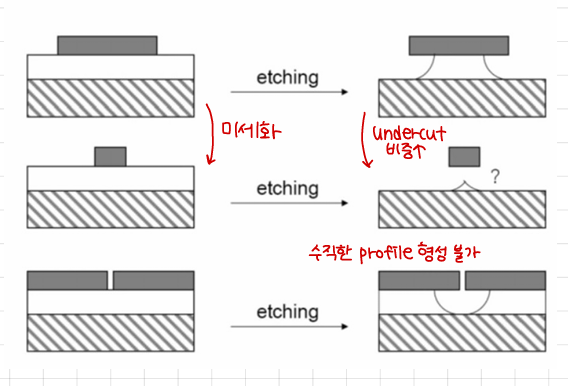

Isotropic은 수직, 수평 방향에 관계없이 E/R이 동일한 경우에 나타나고, 보통 chemical 화학 반응에 의한 wet etching의 경우 나타납니다. Isotropic한 etching의 경우 masking layer아래에 해당하는 부분도 etch가 진행되는데, 이때 masking layer 아래로 치고 들어가는 부분을 undercut이라고 합니다.

Anisotropic은 특정 방향으로 etch가 발생한 경우 나타납니다. 수직 방향의 E/R이 수평 방향보다 더 큰 경우 오른쪽 그림과 같은 profile이 형성됩니다. 이 경우는 보통 Ar 원자를 강하게 가속시켜 물리적으로 etching을 진행하는 dry etching의 경우에서 주로 나타납니다.

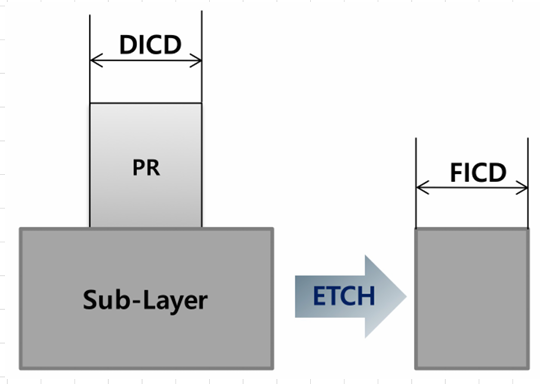

(4) CD bias (etch-bias)

CD는 아시다시피 critical dimension, 최소 선폭을 뜻합니다. 그림에서 DICD는 Develop Inspection CD로, 포토 공정의 현상 단계 후 PR의 CD을 의미합니다. FICD는 Final Inspection CD로, etch 공정 후 최종적인 CD를 뜻합니다.

CD bias는 FICD - DICD로, 원래 얻고자 했던 CD와 final CD와의 차이를 나타내고, 이 값은 작을수록 정확한 패턴이 형성되었다는 것을 뜻합니다.

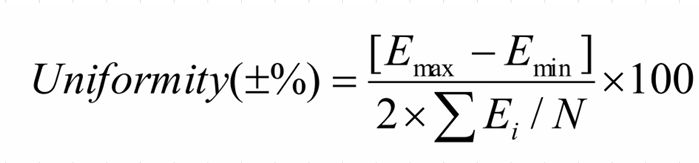

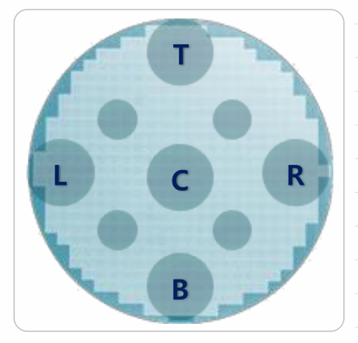

(5) Uniformity

하나의 웨이퍼에 대해 식각 공정을 진행해도 웨이퍼의 위치에 따라 E/R이 다르게 나타날 수 있습니다. 그렇게 되면 같은 패턴을 형성하려고해도 위치에 따라 불량이 발생할 수 있습니다. Uniformity는 웨이퍼의 다양한 위치에서의 E/R이 얼마나 균일 (uniform)하게 나타나는지를 판단하는 지표입니다.

Uniformity는 웨이퍼의 위치 (L → B → C → T → R 순서로) 에서의 E/R을 비교함으로써 얻을 수 있는 평가 지쵸로, 위치에 따라 고르게 etch가 되면 좋습니다.

Etch 공정은 크게 wet etch, dry etch로 구분됩니다.

Wet etch (습식 식각)

Wet etch는 제거하길 원하는 film이 증착된 웨이퍼를 chemical 용액에 담구는 방식입니다. 따라서 film과 화학 용액의 반응에 의해 etch가 진행됩니다. 화학적인 반응은 특정한 방향성을 갖지 않기 때문에 wet etch도 특정한 방향성을 갖지 않는 isotropic한 profile을 형성합니다.

화학 반응에 의한 wet etch는 selectivity가 좋고 E/R이 빠르다는 강점이 있습니다. 또한 화학 용액에 동시에 여러장의 웨이퍼를 넣어 etch를 진행할 수 있어 throughput이 높게 나타납니다. (여기서 batch는 25장의 웨이퍼를 뜻합니다.) 추가적으로 복잡한 진공 장비가 필요하지 않아 비용도 적게 듭니다.

하지만 미세한 패턴을 형성할 수 없다는 단점이 있습니다. 왜냐하면 등방성 식각으로 인해 etch를 원하지 않는 PR 아래 부분도 식각되는 undercut이 발생하기 때문입니다. 따라서 소자의 미세화에 따라 undercut이 차지하는 비율이 점점 높아지게 되자 ㎛ 이하의 패턴을 형성할 때 더이상 wet etch를 사용할 수 없게 되었습니다.

현재는 native oxide 제거와 같은 단계에서만 wet etch를 이용합니다.

(+ 추가적으로 wet etch의 식각 속도는 웨이퍼의 결정 방향에 영향을 받습니다. Si의 경우 (111) 면이 (100) 면이나 (110)면에 비해 defect이 많이 존재하기 때문에 (111) 면의 식각 속도가 가장 느립니다.)

Dry etch (건식 식각)

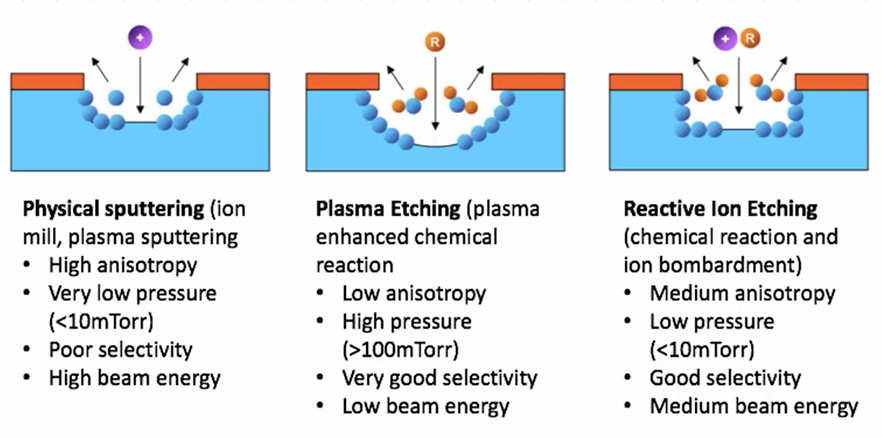

Dry etch는 일단 3가지로 분류할 수 있습니다.

① Physical sputtering (or ion milling)

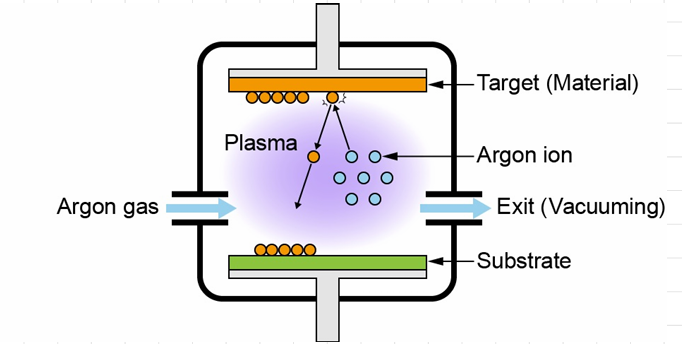

이 방식은 Ar 원소를 플라즈마 화 시켜 큰 전압을 통해 가속시킨 후 Ar ion의 에너지를 이용해 물리적으로 충돌시켜 film을 깎아내는 방식입니다.

물리적인 방식에 의해 식각을 수행하기 때문에 높은 비등방성을 보입니다.

Ar 이온이 충분한 운동 에너지를 갖게 하기 위해 sputtering은 1 kV보다 큰 전압과 ~ 10-4 Torr의 낮은 압력이 필요합니다. 또한 Ar 이온이 식각될 부분 뿐만 아니라 mask에도 충돌하여 mask가 깎여나가기 때문에 selectivity가 1:1 or 2:1 정도로 나쁘다는 단점이 있습니다. E/R이 ~ 10-30 nm/min으로 낮기 때문에 이를 높이기 위해서 reactive gas (CF4, CCl4, O2 등)를 추가하여 selectivity와 E/R을 높일 수 있습니다.

Sputtering은 아래 나올 RIE 방식으로 etch할 수 없는 물질들에 대해 적용됩니다.

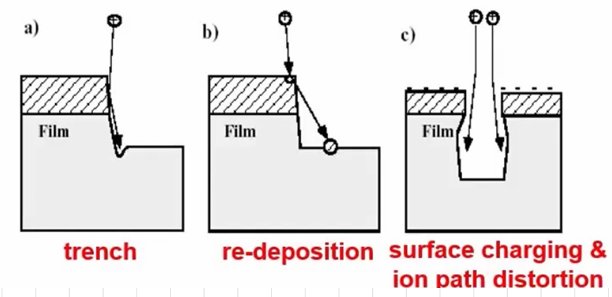

Sputtering을 사용하면 아래와 같은 문제가 발생할 수 있습니다.

Trench는 가속된 이온이 mask와 부딪혀 경계면 쪽에서 etch가 더 빨리 진행되어 발생하는 문제입니다.

Re-deposition은 masking layer가 가속된 이온에 의해 깎여나가 etch하길 원하는 부분에 다시 증착되는 현상입니다.

또한 plasma에 의해 surface 부분이 전기적으로 대전되어 가속된 Ar 이온을 끌어당기거나 밀어내어 이온이 직진성을 갖지 못하고 휘어지는 현상도 발생할 수 있습니다.

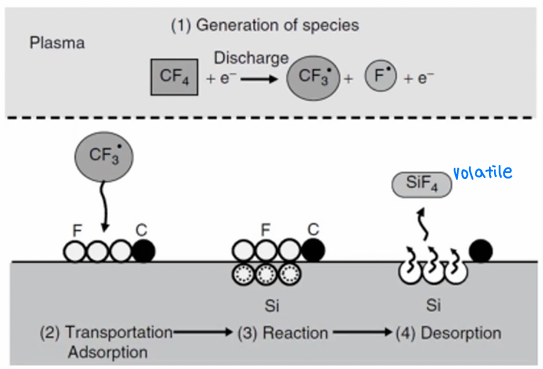

② Plasma etch

이는 wet etch 방식과 유사하지만 액체가 아닌 plasma를 이용한 화학 반응을 통해 식각합니다. (chemical etch)

Film을 etching할 수 있는 화학 물질을 이온화시킨 후 (플라즈마 화) , 이를 이용해 화학 반응을 일으킵니다.

화합물을 plasma화 한 뒤, 이온화된 화합물이 film과 반응하여 새로운 형태의 화합물을 형성하고 이것이 gas와 함께 빠져나가면서 식각되는 방식입니다.

따라서 wet etch 방식과 동일하게 isotropic한 profile을 얻을 수 있고, plasma를 만들 수 있는 정도의 진공 상태만 만들면 되기 때문에 상대적으로 높은 압력이 필요합니다. 또한 화학 반응을 기반으로 하기 때문에 selectivity가 좋다는 장점이 있습니다. (10:1 ~ 50:1) 그리고 sputtering과 달리 이온을 가속시킬 필요가 없기 때문에 energy가 덜 필요합니다.

하지만 화학 반응에 의한 부산물 (by-product)가 휘발성이 아니라면 etch가 진행되지 않기 때문에 (표면에 화합물이 달라붙음) 그러한 물질만 etch할 수 있습니다.

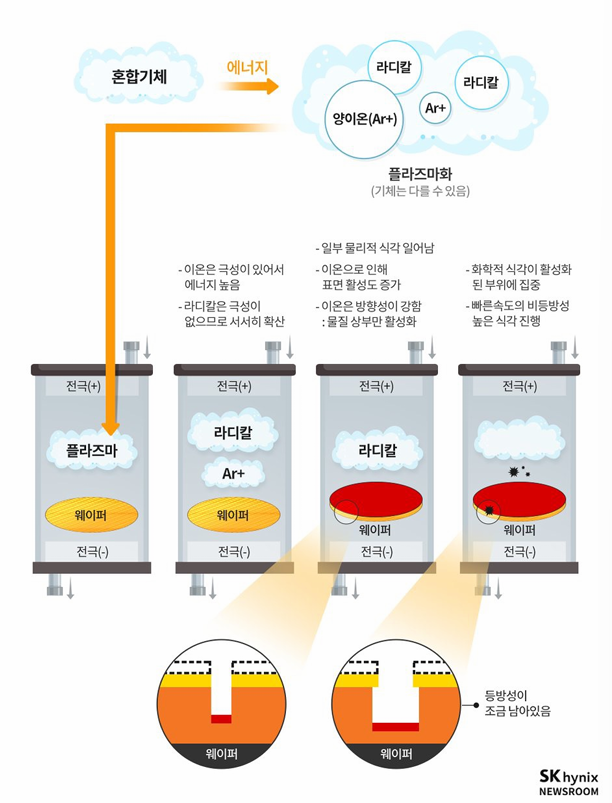

③ Reactive Ion Etch (RIE)

이는 화학적+물리적인 방식을 섞어서 etch를 수행합니다. 식각 기체를 플라즈마화하여 식각하는데요, 혼합기체 (반응 기체와 불황성기체 등)를 기기에 투입하고 강력한 에너지를 가해주면 식각 기체가 전자, 양이온, 라디칼로 분리 됩니다. (플라즈마화) 여기서 라디칼을 통해 웨이퍼 표면과 화학적 반응을 통해 식각이 진행됩니다. 양이온의 경우 웨이퍼 방향으로 전기장을 통해 가속하면 물리적 식각이 가능합니다. (하지만 이는 극히 일부에 해당합니다.) 또한 양이온은 chemical etch의 반응성을 좋게 해주거나 타겟 물질의 결합 에너지를 끊어주기 위한 추가적인 에너지 공급 역할을 해줍니다. 아래 그림에서 확인할 수 있듯이 이온이 극성이 있기 때문에 일부 물리적 식각과 표면 활성도를 높여주고, 극성이 없는 라디칼이 서서히 확한하여 chemical reaction을 통해 식각을 진행합니다.

즉, 정리하자면 기본적으로 chemical etch를 진행하지만 가속된 이온에 의해 etch 과정에 도움을 받는 방식입니다.

위의 그림에서와 같이 양이온은 주로 빨간 부분에 충돌하여 결합을 약화해주고, 측면부는 결합이 강한 상태로 유지됩니다. 이후 반응성이 높은 라디칼이 접촉하게 되면 전면부가 더 빠르게 식각되어 비등방성을 높여줍니다.

RIE를 이용하면 대부분의 반도체 물질, 유전체 물질, 몇몇 금속 (Al. Cu, Ti, W, Cr)을 식각할 수 있어 현재 주로 사용되고 있습니다.

RIE는 medium anisotropy를 보인다는 특성을 갖습니다. 어느 정도의 이온 가속을 위해서는 낮은 압력과 medium beam energy를 필요로 합니다. 또한 중간~ 좋은 selectivity를 갖습니다.

하지만 RIE의 E/R이 낮다는 문제가 있습니다. 최대 수 ㎛에 해당하는 깊이만을 식각할 수 있다는 단점이 있습니다. 따라서 수직한 깊은 profile을 형성하는 데는 적합하지 않을 수 있습니다.

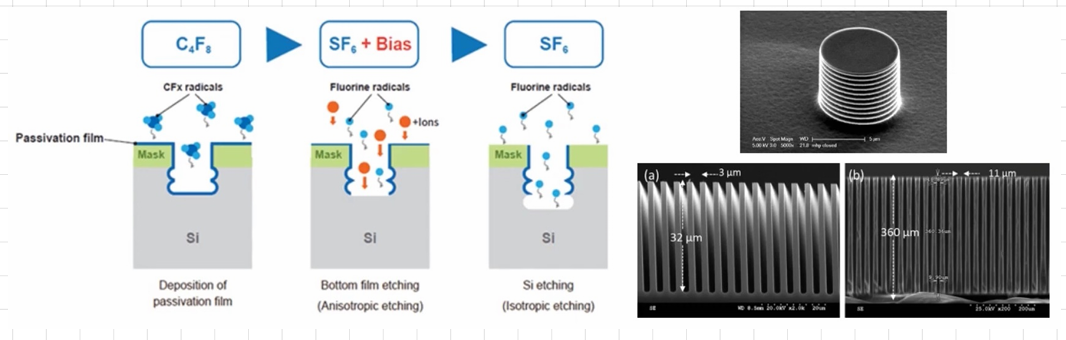

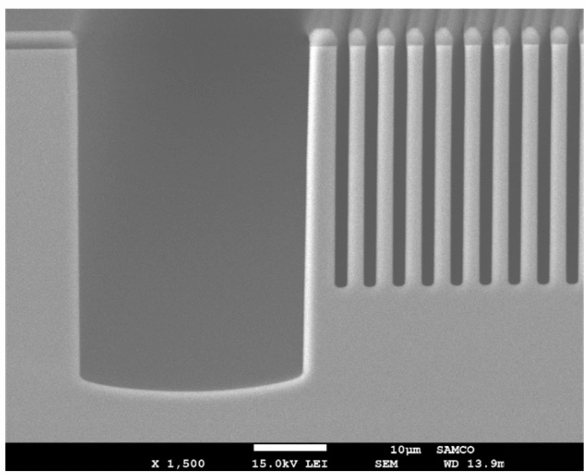

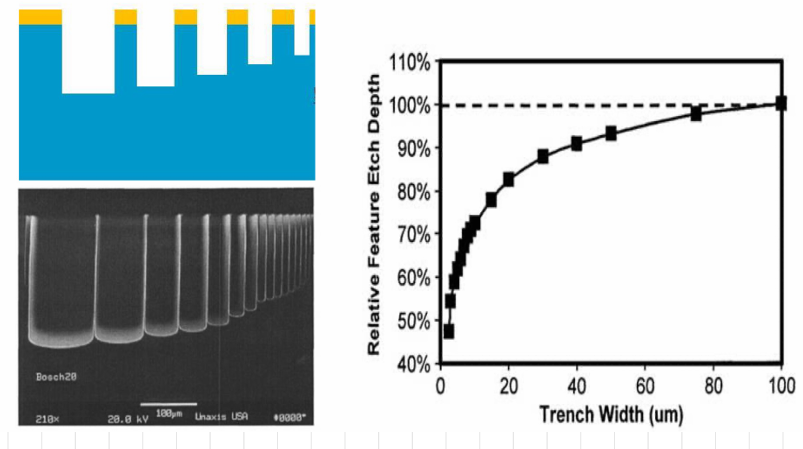

이를 개선하기 위해 고안된 방식이 Deep RIE (or Bosch process)입니다.

Deep RIE는 첫 번째로 passivation film을 증착합니다. 예를 들어 Si을 수직하게 식각하기 위해서 먼저 C4F8 gas를 이용해 얇은 막을 형성합니다. 이 보호막은 masking layer 위에도 형성됩니다. 그 다음 anisotripic etching을 통해 위에서부터 보호막을 제거합니다. (SF6 gas와 방향성을 갖도록 bias 인가) 그러면 mask layer의 표면과 Si의 바닥 부분의 보호막이 제거되고 측벽의 보호막은 유지됩니다. 그후 SF6 gas를 이용해 chemical적인 isotropic etch를 진행합니다. 그러면 Si만 식각이 되고 다시 첫 번째 단계로 돌아가 보호막을 증착하고 반복적으로 식각하면 깊이있게 수직한 방향으로 식각을 진행할 수 있고 그 결과는 오른쪽 그림처럼 올록볼록한 profile이 나타납니다.

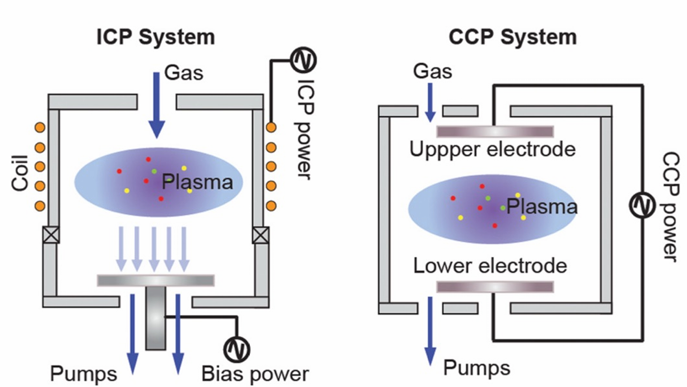

Dry etch에서 사용되는 plasma를 형성하는 방법은 Capacitively Coupled Plasma, CCP type과 Inductively Coupled Plasma, ICP type으로 분류할 수 있습니다.

CCP는 두 개의 전극 사이에 고주파를 인가해 플라즈마를 생성합니다. 전극이 전기장을 형성하고 이 전기장이 gas 분자를 이온화하여 플라즈마를 형성합니다. 이 방식은 간단하고 비용 효율적이지만 플라즈마 밀도가 상대적으로 낮습니다. 하지만 이온의 에너지를 충분히 높일 수 있어 단단한 박막인 dielectric etching 시 유리합니다. (contact hole 형성 시 사용)

ICP는 코일을 통해 고주파 전류를 흘려 자기장을 생성하고, 이 자기장이 가스 분자를 이온화해 플라즈마를 형성합니다. 이 방식은 플라즈마 밀도가 높고 (전자가 회전 운동하여 챔버 내의 기체와 충돌 확률을 높이기 때문) 균일한 특성을 가지며, 미세한 패턴을 식각하는 데 적합합니다. 하지만 전자의 회전 운동으로 인해 etching의 unformity가 감소하기도 합니다. (line pattern 시 사용)

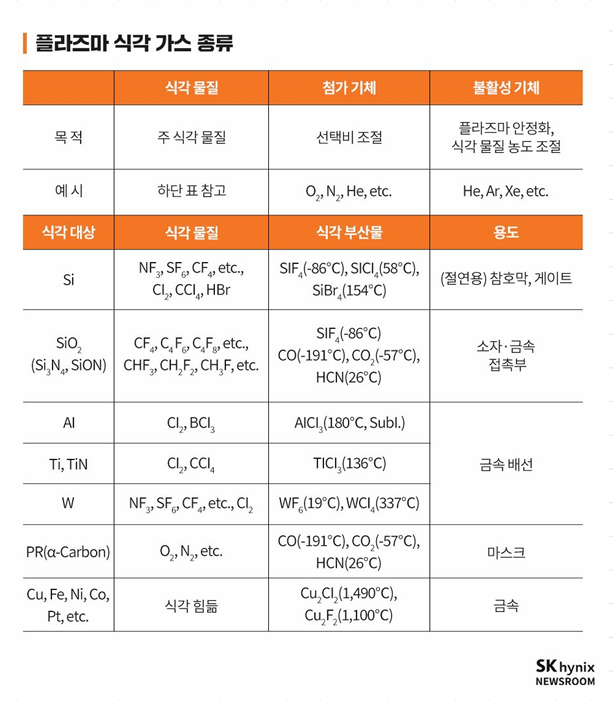

식각에 사용되는 기체들도 매우 중요합니다. gas 선택의 핵심은 부산물을 제거하기가 얼마나 용이한가, 선택비와 반응 속도가 얼마나 뛰어난가 등이 있습니다. 반응성이 좋은 할로겐 계열 (F, Cl, Br) 등의 화합물이 주로 사용됩니다.

일반적으로 Si)계열의 물질은 불소 계열의 가스로 잘 제거됩니다. Si는 F와 만나면 불화규소를 형성하는 성질이 있는데, 불화규소는 기화가 잘 되기 때문에 빠르게 제거가 됩니다. 예를 들면, 불화규소의 일종인 SiF4의 경우, 기화점이 표준 기압에서 영하 90.3도이므로 반응과 동시에 바로 기화됩니다.

절연막이나 보호용으로 흔히 사용되는 SiO2 역시 불소를 가진 기체로 쉽게 제거됩니다. 하지만 순수 Si와는 달리 이 SiO2는 이미 산소와 결합해 안정적인 상태이기 때문에 열을 발생시키는 기체를 사용해야 합니다. 이를 위해, 불소에 탄소(C) 원자가 결합된 기체들을 식각용 기체로 주로 사용합니다. 기체의 발열 작용을 통해 산소로부터 Si 원자를 빼앗는 것입니다.

HKMG, BEOL 공정에서는 금속성 물질을 식각해야 합니다. 금속은 일반적으로 할로겐 계열(Cl, F 등)과 반응하긴 하지만, 전반적으로 부산물의 기화점이 높다는 특징이 있습니 다. 따라서 이들을 제거하는 것은 더 어렵습니다. 구리의 경우는 가스와의 반응 부산물의 기화점이 1,000℃가 넘습니다. 이로 인해 구리는 압도적으로 전기적 특성이 좋음에도 불구하고 알루미늄의 전기적 특성이 한계에 다다르고 나서야 다마신(Damascene)이라는 새로운 공법과 함께 도입될 수 있었습니다. (Damascene : 구리배선을 만들기위해 사용되는 공정으로, 먼저 금속 자리를 식각한 뒤, 금속을 증착하고 물리적으로 여분을 갈아내는 방식)

첨가 기체 역시 매우 중요합니다. 식각 기체에 산소(O2), 질소(N2), 수소(H2) 등 다양한 가스를 추가해 원하는 특성을 얻을 수 있습니다. 수소의 경우 Si 제거 과정에서 첨가하게 되면 비등방성을 높여주는 내벽을 생성하는 역할을 합니다. 여기에 일부 불활성 기체를 첨가하기도 합니다. 네온(Ne) 가스가 대표적인 예로, 식각 기체의 농도를 조절하거나, 물리적 식각 효과를 제공합니다.

마지막으로 etch failure 경우들을 살펴보고 마무리 짓도록 하겠습니다.

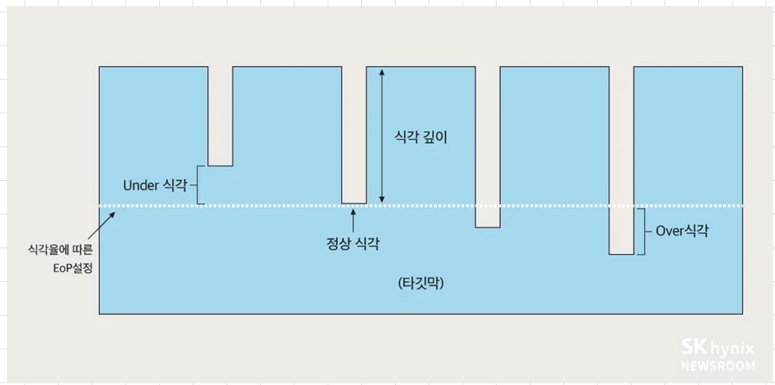

식각을 진행할 때는 웨이퍼의 위치에 따라 E/R이 달라지기 때문에 평균 식각률과 식각의 깊이를 감안해 식각을 마쳐야 하는 EOP (End Of Point)를 설정하는 것이 중요합니다.

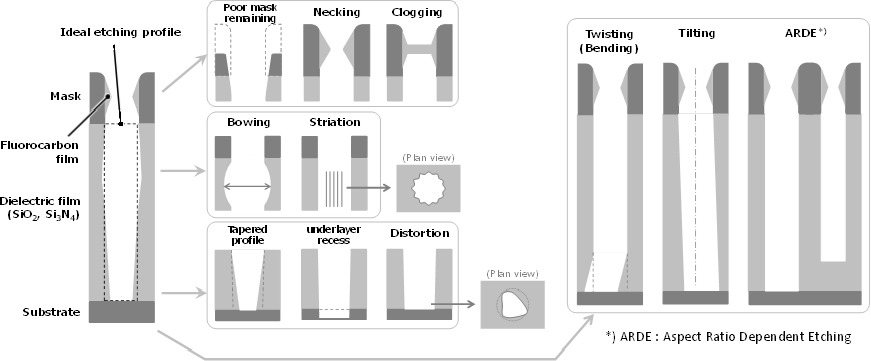

그럼에도 불구하고 타겟보다 식각이 더 되거나 (over etch), 덜 되는 (under etch) 현상이 있을 수 있습니다. 또한 식각이 vertical 하지 않고 항아리같은 모양으로 식각이 진행되는 bowing이 발생할 수도 있습니다.

추가적으로 식각할 hole들 (혹은 trench)가 몰려 있는 부위는 그렇지 않은 부분보다 E/R이 감소하게 됩니다. 이를 micro loading effect로 부르는데요, 이 효과는 electrode (소스 가스 필터기)를 빠져나온 양이온 혹은 라디칼은 밀도가 균일하게 한정되어 있는데, trench가 많아지면 trench 당 식각에 참여하는 소스들이 부족하기 때문에 발생합니다. 따라서 etchant의 concentration을 웨이퍼 위치에 따라 최적화하는 방법을 사용합니다.

비슷하게 pattern의 aspect ratio가 커질수록 식각률이 감소합니다. 이를 ARDE (Aspect Ratio Dependent Etching)이라고 합니다. (or RIE-lag)

Micro loading effect와 비슷하지만 다른 개념으로 macro loading effect가 있습니다. 이는 여러장의 웨이퍼에 대해 식각을 진행하면 한 장에 대해 식각을 하는 경우보다 E/R이 느려지는 효과를 이야기 합니다.

다음 글에서는 증착과 이온주입에 대해 정리해보겠습니다 ~

출처

https://www.youtube.com/@DevicePhysics

Sungho Kim

반도체 물리&소자&공정 관련 지식들을 최대한 간결하게 전달하는 것을 목표로 합니다. 오래전에 만든 영상이라, 설명과 자료에 약간의 오류들이 있으니 양해 바랍니다. [물리전자공학] : 고체 내

www.youtube.com

https://news.skhynix.co.kr/post/etching-pattern-superior

[반도체 특강] 식각(Etching), 패턴을 완성하다-上

패턴을 만드는 공정으로는 노광(Exposure), 현상(Develope), 식각(Etching), 이온주입 등이 있습니다

news.skhynix.co.kr

'반도체 공정' 카테고리의 다른 글

| 반도체 공정(7)- 금속 배선 공정 [반도체 8대 공정 ⑥] (1) | 2025.02.18 |

|---|---|

| 반도체 공정(6)- 증착 & 이온 주입 공정 [반도체 8대 공정 ⑤] (0) | 2025.02.12 |

| 반도체 공정(4)- 포토공정 [반도체 8대 공정 ③] (1) | 2025.02.06 |

| 반도체 공정(3)- 산화공정 [반도체 8대공정 ②] (1) | 2025.02.04 |

| 반도체 공정(2)- 웨이퍼 제조 공정 [반도체 8대 공정 ①] (2) | 2025.01.31 |